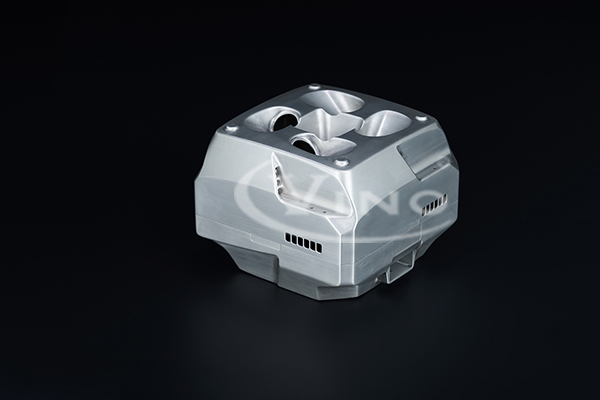

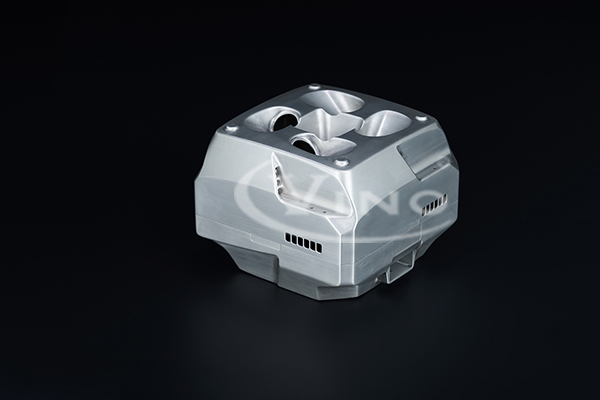

在精密机械加工领域,刀具如同工匠手中的 “利刃”,其性能与选择直接决定了加工质量、生产效率以及成本控制。从航空发动机零件、机器人零件、无人机零件等的高精度加工,到电子设备微型结构件的精细化制造,每一个环节都离不开刀具的精准 “切削”。如何在种类繁多的刀具中做出最优选择,需要综合考量加工材料特性、加工工艺要求、刀具自身性能等多方面因素。

一、加工材料:刀具选择的首要依据

不同的加工材料具有各异的物理与化学特性,这对刀具的材质与结构提出了不同要求。例如,在加工硬度较高的合金钢时,普通刀具极易磨损,此时需选用硬质合金刀具或陶瓷刀具。硬质合金刀具由高硬度的金属碳化物(如碳化钨、碳化钛)与金属粘结剂烧结而成,兼具高硬度与良好的韧性,能够承受合金钢加工时的高温与切削力;陶瓷刀具则具有更高的硬度和耐磨性,可在高速切削条件下保持稳定性能,显著提升加工效率。

而对于铝合金等软质材料的加工,由于其塑性较高,容易产生粘刀现象,导致加工表面质量下降。这种情况下,可选择涂层刀具,如金刚石涂层刀具。金刚石涂层具有极低的摩擦系数和高硬度,能够有效防止切屑粘附,降低切削力,同时提高刀具的使用寿命,保证铝合金零件的表面光洁度。

二、加工工艺:刀具选型的关键导向

加工工艺的不同,决定了刀具的形状、尺寸和切削参数。在车削加工中,外圆车刀、内孔车刀、切断刀等刀具各司其职。对于细长轴的车削,为了减少切削力引起的变形,常选用主偏角较大的车刀,以减小径向切削分力;而在切断加工时,则需要选择刃口窄且强度高的切断刀,确保切断过程稳定,避免刀具折断。

铣削加工的刀具选择更为复杂。平面铣削通常采用端铣刀,其刀齿分布在圆柱面和端面上,可实现高速切削,提高加工效率;轮廓铣削则多使用立铣刀,立铣刀的侧刃能够精确铣削出零件的轮廓形状。在加工复杂曲面时,球头铣刀凭借其独特的球形刀头,能够适应曲面的变化,实现高精度加工,但同时也需要合理规划刀具路径,避免过切或欠切现象。

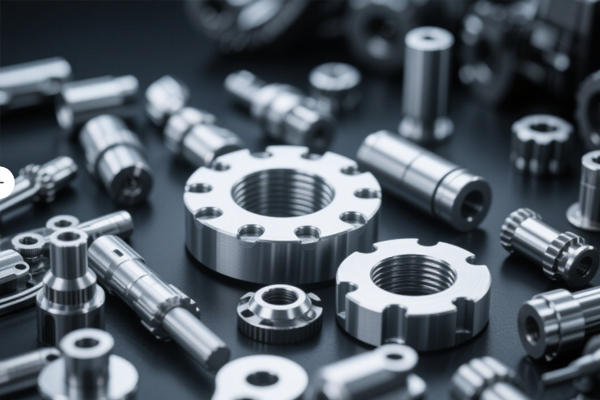

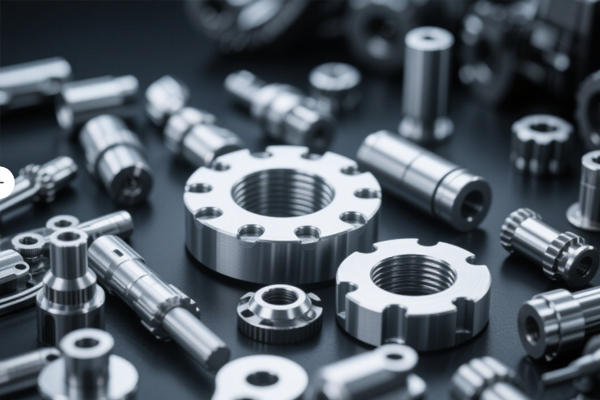

三、刀具性能:保障加工质量的核心要素

刀具的耐磨性、耐热性和韧性是影响加工质量的关键性能指标。耐磨性好的刀具能够在长时间切削过程中保持刃口锋利,减少刀具磨损,从而保证加工精度的稳定性。耐热性则决定了刀具在高温切削环境下的性能表现,随着切削速度的提高,切削区域温度急剧升高,若刀具耐热性不足,会导致刀具材料软化、磨损加剧,甚至出现崩刃现象。韧性好的刀具则能够承受切削过程中的冲击和振动,防止刀具突然破损。

除了刀具本身的材质性能,刀具的几何参数也至关重要。前角、后角、主偏角、副偏角等参数的合理选择,能够优化切削力的分布,降低切削热的产生,改善切屑的排出状况。例如,增大前角可以减小切削力,降低切削温度,但过大的前角会削弱刀具强度;适当减小后角则能增强刀具的刚性,但后角过小会增加刀具与加工表面的摩擦。

四、成本与效率:刀具选择的综合考量

在实际生产中,刀具选择不能仅关注加工质量,还需综合考虑成本与效率。虽然高性能的刀具能够提高加工精度和效率,但往往价格昂贵。因此,需要在刀具性能与成本之间找到平衡点。对于批量生产的零件,可选择性价比高、使用寿命长的刀具,以降低单件加工成本;对于高精度、小批量的复杂零件加工,则可优先考虑刀具性能,确保加工质量。

同时,刀具的更换频率和维护成本也是重要的考量因素。一些可转位刀具通过更换刀片即可继续使用,大大降低了刀具的整体更换成本;而一些特殊刀具,如整体硬质合金刀具,虽然初始采购成本较高,但由于其耐用性强,在长期使用中反而能够节省成本。此外,合理的刀具管理与维护,如定期刃磨、涂层修复等,也能够延长刀具使用寿命,提高生产效率。

精密机械加工中刀具的选择是一项系统工程,需要综合加工材料、工艺要求、刀具性能、成本效率等多方面因素进行科学决策。只有深入了解不同刀具的特性与适用范围,结合具体加工需求进行合理选型,才能充分发挥刀具的性能优势,实现高精度、高效率、低成本的加工目标,推动精密机械加工行业的高质量发展。