在现代制造业的广阔版图中,精密机械加工技术宛如一颗璀璨的明珠,散发着独特的魅力与光芒。它以高精度、高稳定性和高表面质量的显著优势,成为众多高端产业的核心支撑力量。尤其是在对零件精度和可靠性要求近乎苛刻的航空领域,精密机械加工技术更是发挥着无可替代的关键作用,有力地推动着航空零件精密加工技术不断迈向新的高度。

精密机械加工技术的发展历程与现状

精密机械加工技术的发展源远流长,其起源可以追溯到20世纪初。在那个时期,它主要应用于钟表、仪表等对精度有一定要求的小型器械领域。随着时间的推移和科技的不断进步,到了20世纪中叶,精密机械加工技术迎来了重要的发展契机,开始逐渐在航空、航天、军事等高端领域崭露头角。进入20世纪末至今,计算机技术、新材料技术等众多前沿科技领域取得了突飞猛进的发展,这为精密机械加工技术的成熟与飞跃提供了坚实的基础和强大的动力。在这一时期,精密机械加工技术不断向超精密加工方向深入发展,加工精度从最初的微米级逐步提升至亚微米级,甚至纳米级,实现了质的飞跃。

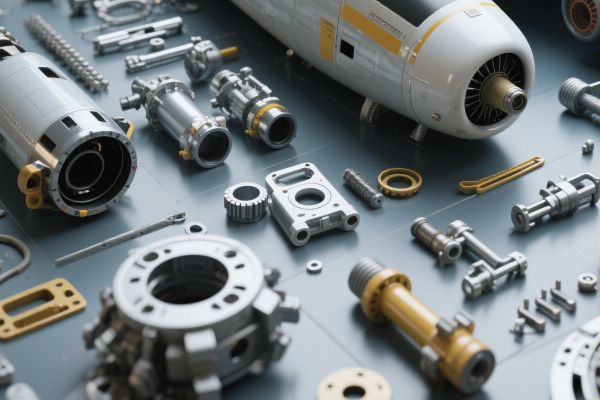

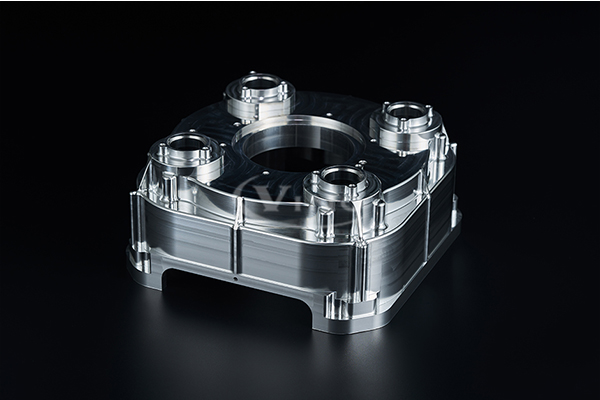

如今,精密机械加工技术已经涵盖了多种先进的加工工艺,如超精密切削加工、精密研磨加工、特种加工等。超精密切削加工通过运用高精度机床和超硬刀具,能够实现对材料的高精度加工,使零件表面粗糙度达到纳米级别,在光学元件、航空发动机叶片等高精度零部件的制造中发挥着重要作用。精密研磨加工则通过选用合适的研磨剂,利用研磨剂的微小颗粒对材料表面进行精细研磨,从而实现高精度的表面加工,广泛应用于制造高精度的平面、内外圆柱面等零部件。特种加工技术包括电火花加工、激光加工、离子束加工等多种技术手段,能够实现对复杂形状和高硬度材料零部件的高精度、高效率加工,为航空领域中复杂结构零件的制造提供了有效的解决方案。

航空零件精密加工的特点与需求

航空领域作为现代科技的前沿阵地,对飞机的性能、安全性和可靠性提出了极为严苛的要求。而航空零件作为飞机的核心组成部分,其精密加工具有诸多独特的特点和极高的需求。

航空零件的尺寸精度要求极高。例如,航空发动机的涡轮叶片,其尺寸精度必须控制在微米甚至纳米级别。这是因为涡轮叶片在发动机中处于高温、高压、高转速的恶劣工作环境下,需要承受巨大的离心力和气流冲击力。只有通过精密加工确保叶片的形状、尺寸精准无误,才能使叶片在高速旋转时与发动机其他部件完美配合,减少气流损失,提高发动机的燃烧效率和推力。若叶片的尺寸精度不足,哪怕只是微小的偏差,都可能导致发动机在运行过程中出现振动加剧、效率降低等问题,严重时甚至会引发发动机故障,危及飞行安全。

航空零件的表面质量要求也十分严格。零件表面的粗糙度需达到极低的水平,以降低空气阻力,减少磨损,延长零件的使用寿命。在飞机的飞行过程中,机身表面、机翼等部件与空气高速摩擦,若表面质量不佳,会增加空气阻力,导致飞机的燃油消耗增加,飞行性能下降。同时,对于一些在高负荷、高频率下工作的零件,如发动机零件,良好的表面质量能够有效减少疲劳裂纹的产生,提高零件的可靠性和耐久性。

此外,航空零件的材料加工难度较大。为了满足航空飞行器对高性能、轻量化的需求,航空领域大量采用钛合金、碳纤维复合材料等高性能材料。这些材料具有硬度高、强度大、化学性质稳定等优点,但同时也给加工带来了极大的挑战。例如,钛合金的切削加工性差,容易产生刀具磨损严重、加工效率低等问题;碳纤维复合材料的加工过程中容易出现分层、撕裂等缺陷。因此,需要借助精密机械加工技术,采用特种加工工艺、高精度切削技术等,才能按照设计要求将这些材料加工成复杂形状的零件,满足航空零件的性能需求。

精密机械加工技术对航空零件精密加工技术的推动作用

1. **实现高精度加工**

精密机械加工技术中的超精密切削、精密磨削等工艺为航空零件精密加工提供了有力保障。以航空发动机的涡轮叶片加工为例,超精密切削技术能够利用特殊的刀具和工艺,实现亚微米级甚至纳米级的加工精度,确保叶片的型面精度和表面质量。通过精密磨削工艺,可以对叶片的表面进行进一步的精细加工,去除切削加工留下的微小痕迹,降低表面粗糙度,提高叶片的气动性能。这种高精度加工能力使得航空发动机零件的性能得到显著提升,从而是的航空发动机的推力更大、油耗更低、可靠性更高。

2. **满足复杂形状零件的加工需求**

航空零件的结构往往十分复杂,传统的加工方法难以满足其加工要求。而精密机械加工技术中的特种加工技术,如电火花加工、激光加工等,能够有效地解决这一难题。电火花加工可以通过放电腐蚀的原理,在不接触工件的情况下,对各种导电材料进行加工,能够在钛合金等难加工材料的零件上加工出微小而精细的结构,如航空发动机燃烧室的冷却孔等。激光加工则可以利用高能量密度的激光束对材料进行切割、打孔、焊接等加工操作,具有加工精度高、热影响区小、加工速度快等优点,适用于加工各种复杂形状的航空零件,如飞机机翼的整体壁板等。这些特种加工技术的应用,使得航空零件的设计更加自由,能够充分发挥材料的性能优势,提高飞机的整体性能。

3. **提升材料加工性能**

针对航空领域广泛使用的高性能材料,精密机械加工技术不断创新和发展,以提升材料的加工性能。例如,在加工钛合金零件时,通过优化切削参数、选用特殊的刀具材料和涂层技术等手段,可以有效降低刀具磨损,提高加工效率和表面质量。同时,一些新型的加工工艺,如超声振动辅助加工、低温冷却加工等,也在钛合金等难加工材料的加工中得到应用。超声振动辅助加工可以通过在切削过程中施加超声振动,使刀具与工件之间的摩擦力减小,切削力降低,从而改善材料的切削加工性能。低温冷却加工则是利用低温介质对加工区域进行冷却,降低切削温度,减少刀具磨损,提高零件的加工精度和表面质量。这些技术的应用,使得高性能材料能够更好地应用于航空零件的制造,推动了航空材料技术的发展。

4. **提高生产效率和质量稳定性**

随着科技的不断进步,精密机械加工技术逐渐向智能化、自动化方向发展,这为提高航空零件的生产效率和质量稳定性提供了有力支持。智能化加工技术可以通过实时监测加工过程中的各种参数,如切削力、温度、振动等,自动调整加工工艺参数,确保加工过程的稳定性和可靠性。例如,在数控加工中心上,通过安装传感器和智能控制系统,可以实现对刀具磨损、工件变形等情况的实时监测和补偿,提高加工精度和质量。自动化加工技术则可以通过自动化设备、机器人等技术手段,实现加工过程的自动化和连续化,减少人为操作误差,提高生产效率。例如,在航空发动机叶片的加工过程中,采用自动化的叶片加工生产线,可以实现叶片从毛坯到成品的一站式加工,大大提高了生产效率和产品质量的一致性。

综上所述,精密机械加工技术凭借其不断发展和创新的工艺手段,在航空零件精密加工领域发挥着至关重要的推动作用。它不仅实现了航空零件精密加工,满足了复杂形状零件的加工需求,提升了材料的加工性能,还提高了生产效率和质量稳定性。随着航空技术的不断发展,对航空零件的性能要求将越来越高,精密机械加工技术也将面临更多的挑战和机遇。未来,我们需要进一步加大对精密机械加工技术的研发投入,加强产学研合作,不断探索和创新,推动精密机械加工技术向更高精度、更高效率、更智能化的方向发展,为航空零件精密加工技术的持续进步提供更强大的技术支撑,助力我国航空事业实现更高水平的发展。