在航空航天领域,飞机零件的精度直接关乎飞行器的性能、安全性与可靠性。随着航空科技的飞速发展,对飞机零件的精度要求日益严苛,精密机械加工技术成为实现这一目标的核心驱动力,正不断雕琢着飞机零件的高精度未来。

一、精密机械加工:飞机零件高精度的基石

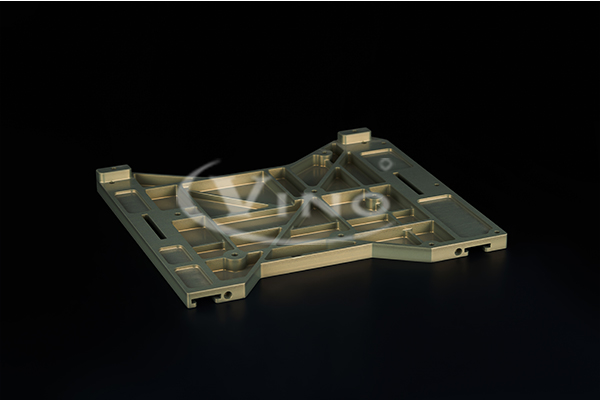

精密机械加工凭借其卓越的加工精度和稳定性,成为飞机零件制造的关键技术。通过先进的加工设备、高精度的刀具和精准的控制系统,能够将飞机零件的尺寸误差控制在微米级甚至纳米级,确保零件的形状、位置和表面粗糙度等参数满足设计要求。

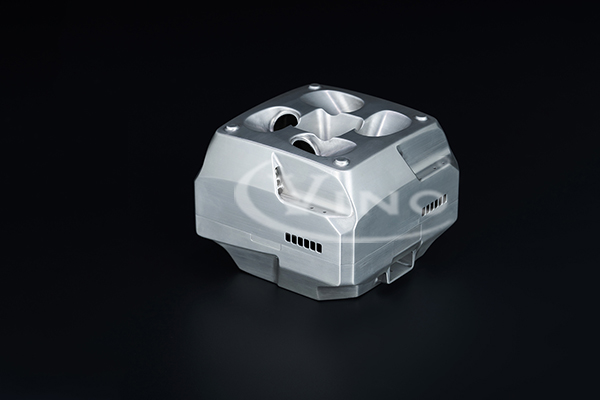

例如,在航空发动机叶片的加工中,精密机械加工可以实现叶片复杂曲面的高精度成型,保证叶片在高速旋转时的空气动力学性能和结构强度。同时,对于飞机结构中的关键零部件,如机身框架、机翼接头等,精密机械加工能够确保零件之间的装配精度,提高飞机的整体性能和可靠性。

二、先进技术推动精密机械加工升级

(一)数控加工技术

数控加工技术是精密机械加工的核心技术之一。通过计算机程序控制机床的运动轨迹和加工参数,实现了飞机零件的自动化、高精度加工。数控加工技术具有加工精度高、生产效率高、重复性好等优点,能够满足飞机零件多样化、复杂化的加工需求。

目前,五轴联动数控加工技术已广泛应用于飞机零件制造领域。五轴联动加工可以实现零件的一次装夹、多面加工,减少了装夹误差和加工余量,提高了零件的加工精度和表面质量。例如,在加工飞机整体结构件时,五轴联动数控加工技术能够快速、准确地完成零件的铣削、钻孔、镗孔等加工工序,大大缩短了生产周期。

(二)特种加工技术

除了传统的数控加工技术,特种加工技术也在飞机零件精密加工中发挥着重要作用。特种加工技术包括电火花加工、激光加工、电子束加工等,这些技术能够加工传统机械加工难以处理的材料和结构。

电火花加工利用电火花放电产生的高温,将金属材料逐步蚀除,实现零件的加工。该技术适用于加工硬度高、熔点高的金属材料,如航空发动机涡轮叶片上的小孔、窄缝等。激光加工则利用激光束的高能量密度,对金属材料进行切割、打孔、焊接等加工操作。激光加工具有加工速度快、精度高、热影响区小等优点,在飞机零件的精密加工中得到了广泛应用。

(三)智能制造技术

智能制造技术是精密机械加工的发展方向。通过集成物联网、大数据、人工智能等技术,实现了加工过程的智能化监控、优化和管理。智能制造技术能够实时采集加工过程中的数据,对加工参数进行自动调整和优化,提高加工精度和生产效率。

例如,在精密机械加工车间中,通过安装传感器和监控设备,实时监测机床的运行状态、刀具的磨损情况和零件的加工精度等数据。利用大数据分析技术,对这些数据进行分析和处理,预测加工过程中可能出现的问题,并提前采取措施进行预防和解决。同时,人工智能技术可以根据加工任务的要求,自动生成最优的加工工艺方案和数控程序,提高加工的智能化水平。

三、精密机械加工面临的挑战与未来发展趋势

(一)面临的挑战

随着航空航天技术的不断发展,飞机零件的结构越来越复杂,对加工精度和表面质量的要求越来越高。同时,新型航空材料的不断应用,如复合材料、钛合金等,也给精密机械加工带来了新的挑战。这些材料具有高强度、高硬度、低导热性等特点,加工难度大,容易导致刀具磨损和加工表面质量下降。

此外,航空航天领域对飞机零件的生产周期要求越来越短,需要精密机械加工技术能够实现快速响应和高效生产。如何在保证加工精度的前提下,提高生产效率,降低生产成本,也是精密机械加工面临的重要挑战。

(二)未来发展趋势

为了应对上述挑战,精密机械加工技术正朝着以下几个方向发展:

1. **高精度化**:随着航空航天技术的发展,对飞机零件的精度要求将不断提高。未来,精密机械加工技术将朝着纳米级精度方向发展,通过采用更先进的加工设备、刀具和检测技术,实现飞机零件的超高精度加工。

2. **智能化**:智能制造技术将成为精密机械加工的主要发展方向。通过集成人工智能、大数据、物联网等技术,实现加工过程的智能化监控、优化和管理,提高加工效率和加工精度,降低生产成本。

3. **绿色化**:随着环保意识的不断增强,精密机械加工技术将更加注重绿色制造。未来,将开发更加环保的加工工艺和切削液,减少加工过程中的环境污染和资源浪费。

4. **复合化**:多种加工技术的复合应用将成为趋势。例如,数控加工与特种加工技术的复合、加工与检测技术的复合等,能够实现飞机零件的高效、高精度加工,提高零件的加工质量和生产效率。

四、结语

精密机械加工技术作为航空航天领域的核心技术之一,正以其强大的力量雕琢着飞机零件的高精度未来。随着先进技术的不断发展和应用,精密机械加工技术将不断突破传统的限制,为航空航天事业的发展提供更加坚实的技术支撑。未来,我们有理由相信,在精密机械之力的推动下,飞机零件的精度将达到更高的水平,航空航天技术将迎来更加辉煌的发展前景。