在现代工业体系中,精密机械加工技术犹如一把 “手术刀”,以微米甚至纳米级的精度雕琢着各类零部件,支撑起航空航天、医疗器械、电子信息等高端制造领域的发展。从手机芯片的细微电路到航天器的核心构件,精密机械加工技术的水平直接决定了产品的性能、可靠性与使用寿命,是衡量一个国家制造业实力的重要标志。

精密机械加工技术的核心内涵与关键指标

精密机械加工技术是指在严格控制的环境条件下,利用高精度的加工设备和工艺方法,对工件进行材料去除、成形或改性,以获得极高尺寸精度、形状精度、位置精度和表面质量的加工过程。与传统机械加工相比,其最显著的特征是 “精密”—— 加工精度通常在 0.1-10 微米之间,部分超精密加工甚至可达纳米级(0.001 微米以下)。

核心技术构成

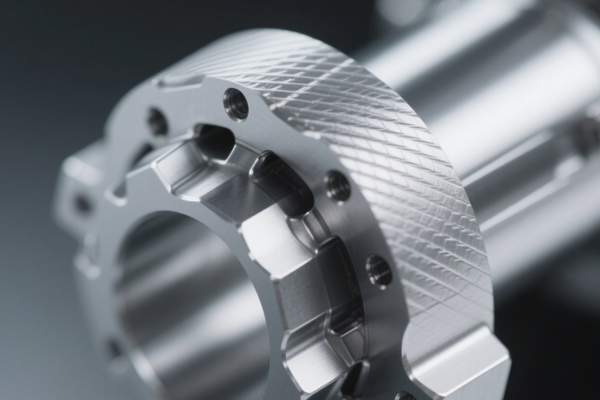

高精度加工设备:这是实现精密加工的基础,包括超精密车床、加工中心、磨床、电火花成型机等。这些设备配备了高精度主轴(回转精度可达 0.01 微米)、伺服进给系统(定位精度可达 0.1 微米)和先进的数控系统,能够按照预设程序实现亚微米级的运动控制。例如,瑞士某品牌的超精密车床采用空气静压轴承主轴,可在 3000 转 / 分钟的转速下保持 0.02 微米的径向跳动。

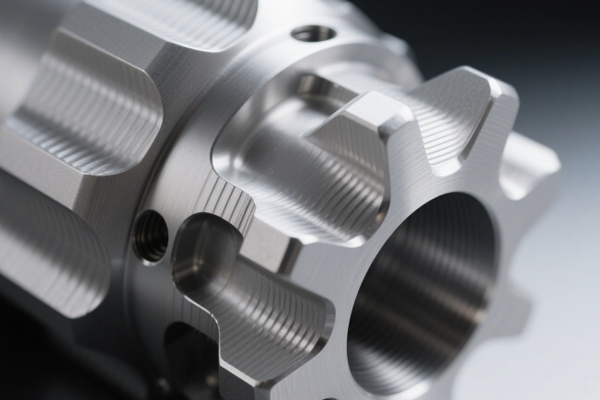

特种加工工艺:除了传统的车、铣、磨等切削加工外,精密加工还涵盖电火花加工、电解加工、激光加工等特种工艺。电火花加工利用电极与工件之间的脉冲放电产生的高温熔化材料,能加工硬度超过 HRC60 的超硬材料,且加工精度可达 ±1 微米,特别适用于模具型腔、精密齿轮等复杂结构的加工;激光微加工则通过高能激光束实现材料的微米级去除,在半导体芯片的引线切割、医疗器械的微通道加工中发挥着不可替代的作用。

在线检测与误差补偿技术:精密加工过程中,环境温度(每变化 1℃可能导致 10 微米 / 米的尺寸误差)、刀具磨损、振动等因素都会影响加工精度。在线检测技术通过集成在加工设备上的激光干涉仪、三坐标测量探头等传感器,实时采集工件的尺寸数据;误差补偿系统则根据检测结果,通过数控系统实时调整刀具轨迹,实现 “加工 - 检测 - 补偿” 的闭环控制,使最终加工误差控制在目标范围内。

关键性能指标

衡量精密加工技术水平的核心指标包括:尺寸精度(如轴类零件的直径误差)、形状精度(如平面度、圆度,超精密加工的平面度可控制在 0.1 微米 / 100mm 以内)、位置精度(如孔系的同轴度、平行度)以及表面粗糙度(超精密磨削的表面粗糙度可低至 Ra0.005 微米,相当于镜面效果)。这些指标共同决定了零部件的装配性能和使用性能 —— 例如,航空发动机的涡轮叶片若存在 0.1 毫米的形状误差,可能导致高速旋转时的动平衡失效,引发严重安全事故。

精密机械加工技术的应用领域与产业价值

精密机械加工技术的发展推动了多个高端产业的升级,其应用场景已渗透到现代工业的方方面面,成为产业创新的 “隐形基石”。

航空航天领域:极端环境下的精度保障

在航天器和航空器制造中,零部件需承受高温、高压、高速等极端条件,对加工精度的要求近乎苛刻。以火箭发动机的涡轮盘为例,其直径约 500 毫米,工作时转速超过 10000 转 / 分钟,若轮毂与叶片的连接部位存在 0.05 毫米的尺寸偏差,可能导致离心力分布不均,引发结构断裂。通过精密锻造 + 超精密磨削工艺,可将涡轮盘的轮廓度控制在 0.02 毫米以内,表面粗糙度降至 Ra0.02 微米,确保其在极端工况下的可靠性。此外,卫星天线的反射面采用超精密铣削加工,平面度误差小于 0.05 毫米 / 米,才能保证电磁波的精准反射与接收。

医疗器械领域:生命健康的精度守护

在微创手术器械和植入式医疗设备中,精密加工技术直接关系到患者的生命安全。例如,人工关节的股骨柄与髋臼杯的配合间隙需控制在 5-10 微米,既保证活动灵活性,又避免因间隙过大导致的磨损碎屑引发炎症。通过精密磨削和抛光工艺,可使关节表面的粗糙度达到 Ra0.01 微米,接近天然关节的润滑效果。在心血管支架的加工中,激光切割技术能在 0.1 毫米厚的镍钛合金管材上切割出 0.05 毫米宽的网格结构,既保证支架的支撑强度,又确保其在血管内的柔性贴合。

电子信息领域:微型化与集成化的支撑

随着电子设备向小型化、高性能化发展,芯片、传感器等核心部件的加工精度已进入纳米时代。芯片制造中的晶圆切割工序,需将直径 300 毫米的硅片切割成厚度仅 0.1 毫米的芯片,切割道宽度控制在 50 微米以内,且不能产生微裂纹 —— 这依赖于高精度金刚石切割刀与伺服进给系统的协同控制。智能手机摄像头的光学镜头由多个镜片组成,其球面度误差需小于 0.5 微米,否则会导致成像模糊,这离不开超精密研磨和定心磨边技术的支撑。

精密机械加工技术的发展趋势与挑战

当前,精密机械加工技术正朝着 “更高精度、更高效率、更智能化” 的方向演进,同时也面临着材料、环境、成本等多重挑战。

技术前沿方向

超精密加工的纳米化:随着量子器件、生物芯片等领域的发展,加工精度已从微米级向纳米级跨越。日本某研究机构开发的原子力显微镜加工技术,可通过探针在硅基表面刻蚀出 5 纳米宽的线条,为量子计算机的量子比特制备提供了可能。

智能化与数字化:通过引入工业互联网、人工智能等技术,实现加工过程的全要素感知与自适应控制。例如,基于机器学习的刀具磨损预测模型,可通过分析切削力、振动等传感器数据,提前 5-10 分钟预测刀具寿命,避免因刀具失效导致的加工误差;数字孪生技术则能构建加工过程的虚拟仿真模型,在实际加工前优化工艺参数,将试切次数减少 70% 以上。

绿色精密加工:在追求精度的同时,减少能耗和污染成为新的发展目标。干式切削技术通过采用陶瓷刀具和低温冷风冷却,替代传统切削液,在精密铣削铝合金时可减少 90% 的废液排放;高速干磨技术则利用超硬磨料砂轮和空气冷却,实现轴承套圈的精密磨削,加工效率提升 40% 的同时降低能耗 30%。

面临的核心挑战

材料极限的突破:新型复合材料(如碳纤维增强树脂基复合材料)、超硬材料(如碳化硅陶瓷)的应用日益广泛,其硬度高、导热性差、各向异性的特点给精密加工带来巨大困难。例如,碳化硅陶瓷的硬度高达 HV2800,传统刀具加工时磨损速度是加工钢件的 10 倍以上,需要开发专用的超硬刀具和加工工艺。

环境干扰的控制:温度、湿度、振动等环境因素对精密加工的影响呈指数级放大。在纳米级加工中,0.5℃的温度波动就可能导致工件尺寸超差,因此需要建立恒温(±0.1℃)、恒湿(±2%)、防振(振幅 < 0.1 微米)的超洁净加工环境,这类环境的建设成本可达普通车间的 5-10 倍。

人才与成本的平衡:精密机械加工技术的应用需要既懂机械加工又掌握数控技术、材料科学的复合型人才,培养周期长达 3-5 年。同时,高精度设备的采购成本高昂(一台超精密加工中心售价可达数百万元),导致精密加工的单件成本居高不下,限制了其在民用消费品领域的普及。

推动精密机械加工技术发展的对策与展望

面对机遇与挑战,推动精密机械加工技术的创新发展需要从技术研发、产业协同、人才培养等多维度发力。

在技术层面,应加强基础研究与应用研究的衔接,重点突破超精密驱动、微纳检测、新型刀具材料等 “卡脖子” 技术。例如,开发基于压电陶瓷的纳米级进给系统,提升设备的运动控制精度;研究石墨烯基复合刀具材料,提高对超硬材料的加工效率和寿命。

在产业层面,需构建 “设备制造商 - 工艺服务商 - 终端用户” 协同创新体系。设备企业与高校、科研院所合作开发定制化加工设备,工艺服务商为中小制造企业提供精密加工代工服务,终端用户反馈的实际需求则反向推动技术迭代。德国的 “工业 4.0” 框架下,某汽车零部件企业与机床厂商共建智能精密加工示范线,通过数据共享实现加工参数的动态优化,使产品合格率从 92% 提升至 99.5%。

在人才层面,应建立多层次的培养体系:职业院校培养掌握精密设备操作的技能型人才,高校开设 “精密制造工程” 专业培养研发型人才,企业通过 “师带徒” 模式传承实践经验。同时,通过产教融合、校企联合实验室等形式,缩短人才培养与产业需求的差距。

展望未来,随着人工智能、量子测量等技术与精密机械加工的深度融合,加工精度有望突破纳米级瓶颈,实现 “原子级制造”;柔性精密加工系统将能快速响应多品种、小批量的定制化需求,推动个性化医疗设备、特种机器人等新兴领域的发展。精密机械加工技术不仅是工业制造的 “精度标杆”,更将成为引领新一轮工业革命的核心驱动力,为人类创造更精密、更可靠、更智能的未来世界。