在机械制造领域,锥体零件作为常见的传动、定位部件,广泛应用于机床主轴、汽车变速箱、精密仪器等设备中。其加工质量直接影响设备的传动精度与运行稳定性,而装夹工装作为锥体零件加工过程中的核心辅助设备,其性能更是决定了零件加工效率、精度及批量生产一致性的关键。传统锥体零件装夹工装普遍存在拆装繁琐、定位精度易受影响、适配性差等问题,难以满足现代制造业对高效、高精度加工的需求。为此,用于加工锥体零件的便拆式装夹工装应运而生,凭借便捷拆装、精准定位、灵活适配等优势,成为解决锥体零件加工痛点的重要方案。

传统装夹工装的痛点:制约锥体零件加工效能

锥体零件因具有锥面结构,且不同规格锥体的锥度、长度、直径差异较大,对装夹工装的定位精度与适配性提出了极高要求。传统装夹工装在实际应用中,却暴露出诸多难以规避的痛点。首先是拆装效率低下,传统工装多采用多组螺栓固定、复杂卡扣连接等结构,每次更换不同规格的锥体零件或完成一批次加工后,拆装过程需借助多种工具,且步骤繁琐,往往需要耗费 15-30 分钟,严重占用机床有效加工时间,尤其在小批量、多规格锥体零件加工场景中,效率短板更为突出。

其次是定位精度易衰减,传统工装的定位基准多依赖于刚性夹持面与零件的贴合度,长期使用后,夹持面易因磨损、形变导致定位基准偏移;同时,拆装过程中反复的螺栓拧紧、松开操作,也可能造成工装整体结构的微小位移,进而导致后续加工的锥体零件出现锥面跳动超差、锥度精度偏差等问题,部分高精度锥体零件的报废率甚至高达 8%-12%。此外,适配性差也是传统工装的一大难题,一款工装往往仅能适配单一规格或小范围规格的锥体零件,当加工不同锥度、不同直径的锥体时,需更换整套工装,不仅增加了企业的工装采购成本,还需额外占用存储空间,不利于生产资源的优化配置。

便拆式装夹工装的结构设计:兼顾便捷性与精准性

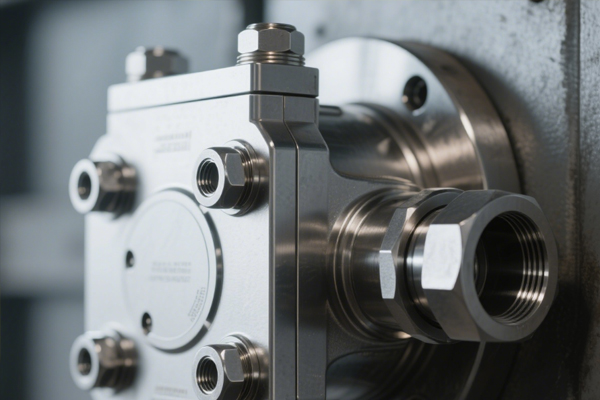

用于加工锥体零件的便拆式装夹工装,通过创新结构设计,从根本上解决了传统工装的痛点,实现了便捷拆装与精准定位的完美平衡。其核心结构主要包括快速定位组件、便捷锁紧机构、可调式支撑单元三部分,各组件协同作用,为锥体零件加工提供稳定、高效的装夹保障。

快速定位组件是确保工装定位精度的核心,采用 “锥面 - 端面” 双重定位基准设计。工装定位端设置与锥体零件锥度匹配的精密锥套,锥套内壁经过研磨处理,表面粗糙度控制在 Ra0.8μm 以下,与零件锥面贴合度可达 95% 以上,有效避免因定位基准接触面积不足导致的精度偏差;同时,工装端面设置环形定位凸台,与零件端面紧密贴合,形成双向定位约束,进一步提升定位稳定性,使锥体零件的径向跳动控制在 0.005mm 以内,满足高精度加工需求。

便捷锁紧机构则是实现 “便拆” 特性的关键,摒弃了传统复杂的螺栓连接,采用气动快速夹钳 + 自锁卡扣组合结构。操作人员仅需按压夹钳手柄,即可在 3-5 秒内完成零件的夹紧固定;松开时,按下解锁按钮,夹钳自动回弹,卡扣同步解锁,无需借助任何工具,大幅缩短拆装时间。同时,锁紧机构的夹紧力可通过气压调节旋钮精准控制,根据锥体零件的材质(如铝合金、不锈钢、高强度钢)与壁厚,调节 200-800N 的夹紧力,既避免因夹紧力不足导致零件加工中移位,又防止夹紧力过大造成零件变形。

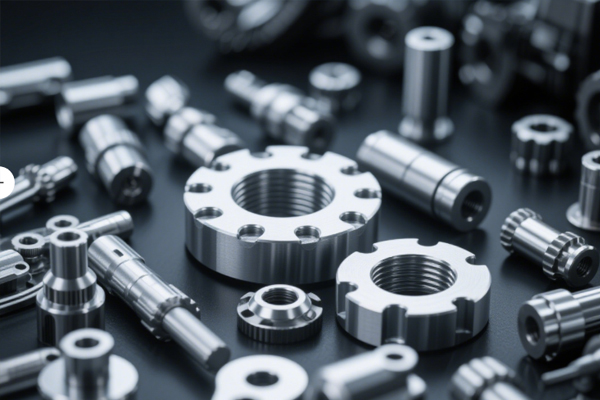

可调式支撑单元则解决了传统工装适配性差的问题,工装底部设置多组可滑动调节的支撑块,支撑块通过高精度导轨与工装底座连接,调节范围覆盖 50-300mm 的锥体长度规格;同时,锥套部分采用模块化设计,不同锥度(如莫氏锥度、公制锥度)的锥套可通过快速更换接口与工装主体连接,更换过程仅需 2-3 分钟,实现了 “一套工装 + 多组模块” 适配多规格锥体零件的需求,大幅降低企业工装采购成本与存储空间占用。

便拆式装夹工装的核心优势:赋能锥体零件高效加工

相较于传统装夹工装,用于加工锥体零件的便拆式装夹工装在加工效率、精度稳定性、使用灵活性等方面展现出显著优势,为企业带来切实的生产效益提升。在加工效率方面,便捷的拆装设计使工装更换时间从传统的 15-30 分钟缩短至 3-5 分钟,机床有效加工时间占比提升 20%-30%;以某汽车零部件企业为例,采用便拆式装夹工装后,其锥体齿轮零件的单批次加工时间从 8 小时缩短至 6 小时,日均加工批次从 3 批提升至 4 批,生产效率显著提高。

在精度稳定性方面,双重定位基准与可调节夹紧力设计,使锥体零件的加工精度得到有效保障。某精密仪器制造商反馈,使用该工装加工锥度为 1:5 的仪器主轴零件时,锥面跳动误差从传统工装的 0.012mm 降至 0.004mm,锥度精度偏差控制在 0.002mm 以内,零件合格率从 88% 提升至 99.2%,大幅降低了报废成本与返工时间。

在使用灵活性方面,模块化设计与可调支撑结构,使工装能够适配锥度 0.5:1-10:1、长度 50-300mm、直径 20-150mm 的多种锥体零件,无需频繁更换整套工装。对于多品种、小批量生产的企业而言,这一优势尤为明显,某机床配件厂通过该工装,实现了 12 种不同规格锥体零件的交替加工,工装切换效率提升 80%,生产计划调整的灵活性显著增强。

应用场景与未来发展:拓展便拆式装夹工装的价值边界

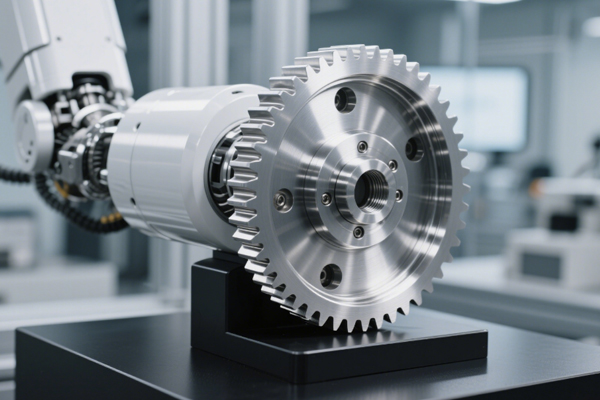

用于加工锥体零件的便拆式装夹工装,凭借其优异性能,已在多个领域实现广泛应用。在汽车制造领域,可用于加工变速箱锥齿轮、传动轴锥套等零件,满足汽车零部件批量生产对效率与精度的双重需求;在机床制造领域,适配机床主轴锥体、刀塔锥孔等高精度零件加工,保障机床核心部件的传动精度;在精密仪器领域,则可用于加工光学仪器锥面透镜座、测量仪器定位锥体等零件,助力高精度仪器的稳定运行。

随着智能制造技术的不断发展,便拆式装夹工装也将朝着智能化、自动化方向升级。未来,可集成压力传感器与位移检测模块,实时监测夹紧力大小与零件定位偏差,并通过数据传输模块将信息反馈至机床控制系统,实现装夹状态的实时监控与自动调整;同时,结合工业机器人技术,可实现工装的自动拆装与模块更换,进一步减少人工干预,推动锥体零件加工向无人化、智能化生产线迈进。

在机械制造行业对加工效率与精度要求不断提升的背景下,用于加工锥体零件的便拆式装夹工装,不仅解决了传统工装的诸多痛点,更以创新设计为锥体零件加工注入新的活力。其在提升生产效率、保障加工精度、降低制造成本等方面的显著优势,使其成为现代锥体零件加工中不可或缺的关键设备,为企业实现高效、高精度生产提供有力支撑,也为机械制造行业的智能化升级奠定了重要基础。