在高端制造领域,精密机械加工以其微米级甚至纳米级的加工精度,成为航空航天、医疗器械、电子信息、汽车核心零部件等产业发展的基石。而实现这一严苛精度要求的关键,在于加工设备具备卓越的综合性能。不同于普通机械加工,精密机械加工对设备的精度、稳定性、自动化程度、刚度与抗振性等方面提出了极高标准,每一项要求都直接决定了加工产品的质量、一致性与生产效率。

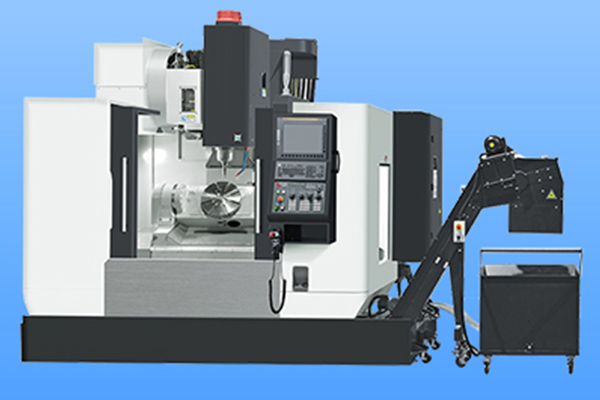

高精度是精密机械加工设备的核心诉求,也是区分于普通加工设备的首要标志。这种精度要求贯穿设备的全流程运作,涵盖定位精度、重复定位精度、运动精度等多个维度。定位精度直接决定了刀具与工件相对位置的准确性,对于需要多工序衔接的复杂零件加工而言,哪怕微米级的偏差都可能导致产品报废。目前主流的精密加工设备,如高精度CNC机床,其定位精度通常需达到0.001mm级别,重复定位精度不超过0.0005mm。为实现这一精度,设备需配备高精度的传动系统与检测装置,例如滚珠丝杠需经过精密磨削处理,减少传动间隙;采用光栅尺进行实时位置检测,确保运动轨迹的精准性。此外,主轴的旋转精度也至关重要,主轴的径向跳动和轴向窜动需控制在极小范围内,避免因主轴振动影响加工表面质量。

优异的稳定性与可靠性是精密机械加工设备持续运行的关键保障。精密加工过程中,设备的微小波动都可能被放大,影响加工精度。这种稳定性既包括短期运行的稳定性,也涵盖长期使用的可靠性。从短期来看,设备在启动后需快速进入稳定运行状态,避免因温度升高、部件磨合等因素导致的精度漂移。因此,设备需配备高效的冷却系统,对主轴、导轨、电机等关键部件进行精准温控,将温度变化控制在0.5℃以内,减少热变形对精度的影响。从长期来看,设备的核心部件需具备良好的耐磨性和抗疲劳性,例如导轨采用硬化处理或滚动导轨,降低长期使用后的磨损量;电机、轴承等易损部件需选用高品质产品,确保设备在长时间连续运行中不会出现突发性故障。同时,设备的控制系统需具备强大的抗干扰能力,避免电网波动、电磁辐射等外部因素影响设备的正常运行。

高刚度与抗振性是应对精密加工中复杂载荷的重要要求。精密机械加工时,刀具与工件之间会产生切削力,若设备刚度不足,会导致部件产生弹性变形,进而影响加工精度;而切削过程中产生的振动,不仅会破坏加工表面的光滑度,还可能加剧刀具磨损,甚至损坏设备。因此,精密加工设备需具备足够的整体刚度和局部刚度,床身、立柱等基础部件通常采用高强度铸铁、花岗岩或碳纤维复合材料等优质材料,通过优化结构设计增强抗变形能力。例如,龙门式精密机床的横梁采用箱型结构,既减轻重量又提升刚度。同时,设备需配备有效的减振装置,如在床身与地基之间设置减振垫,减少外部振动的传递;主轴采用动平衡技术,降低旋转过程中的惯性振动。对于高速精密加工设备,还需通过优化切削参数与刀具路径,进一步抑制加工过程中的振动。

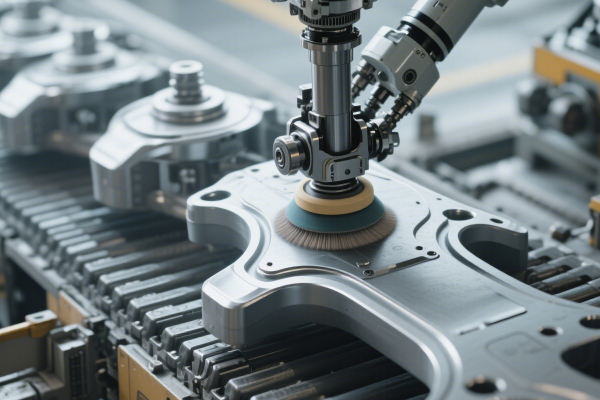

高度的自动化与智能化是提升精密加工效率与一致性的必然趋势。精密机械加工往往涉及复杂的加工工序和严格的工艺要求,人工操作不仅效率低下,还容易因人为误差影响加工精度。因此,现代精密加工设备普遍具备高度的自动化功能,集成自动换刀系统、自动工件装夹系统、自动测量与补偿系统等。自动换刀系统可实现不同刀具的快速切换,减少工序转换时间;自动装夹系统通过机械手或夹具实现工件的自动上下料,提升生产效率;自动测量与补偿系统则可实时检测加工尺寸,若发现偏差,自动调整加工参数,实现精度的闭环控制。此外,智能化技术的应用进一步提升了设备的性能,例如通过大数据分析优化加工工艺参数,通过故障预警系统提前预判设备潜在故障,确保加工过程的连续性与稳定性。

适配性与灵活性是精密机械加工设备应对多样化需求的重要属性。随着制造业向个性化、定制化方向发展,精密加工的产品种类不断增多,尺寸和形状也日益复杂。这就要求加工设备具备良好的适配性,能够兼容不同材质、不同规格的工件加工,例如既能加工金属材料,也能加工陶瓷、复合材料等难加工材料;既能完成平面、孔系等简单特征加工,也能实现复杂曲面、异形结构的精密加工。同时,设备的控制系统需具备强大的编程功能,支持复杂零件的加工程序编制,并且能够快速切换加工方案,满足多品种、小批量生产的需求。例如,五轴联动精密加工中心通过多轴协同运动,可实现复杂零件的一次装夹完成多面加工,大幅提升加工效率与精度一致性。

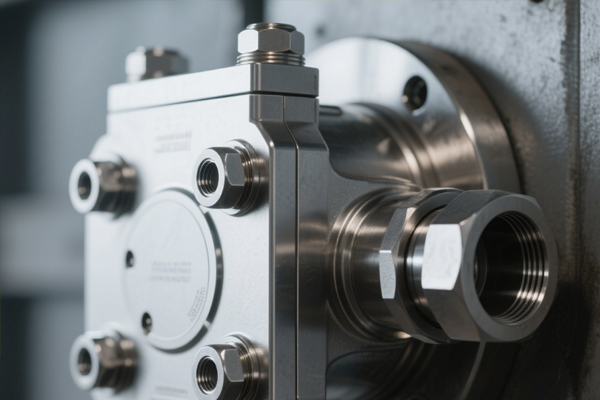

完善的辅助系统是精密机械加工设备发挥最佳性能的重要支撑。辅助系统涵盖润滑系统、冷却系统、排屑系统等多个方面,每一个系统都对加工过程产生重要影响。润滑系统需为导轨、丝杠、主轴等运动部件提供均匀、持续的润滑,减少摩擦磨损,同时起到降温作用;冷却系统不仅要冷却设备部件,还需对工件和刀具进行冷却,避免因切削温度过高导致工件变形或刀具损坏;排屑系统需快速、高效地排出加工过程中产生的切屑,防止切屑堆积影响加工精度,甚至划伤工件表面。对于精密磨削、电火花加工等特殊精密加工设备,还需配备专用的辅助系统,例如磨削设备的砂轮修整系统,确保砂轮的锋利度和形状精度;电火花加工设备的工作液过滤系统,保证加工过程的稳定性。

综上所述,精密机械加工对设备的要求是全方位、高标准的,精度、稳定性、刚度、自动化、适配性等各项要求相互关联、缺一不可。随着高端制造产业的不断发展,对精密加工精度和效率的要求将进一步提高,这也将推动精密加工设备向更高精度、更高稳定性、更智能化的方向发展。对于制造企业而言,选择符合自身加工需求的高品质精密加工设备,不仅是提升产品竞争力的关键,更是实现产业升级的重要支撑。未来,随着材料技术、控制技术、传感技术的不断突破,精密机械加工设备将具备更卓越的性能,为高端制造产业的发展注入更强动力。